GUACAMOLE

Estudio Estructural Estático

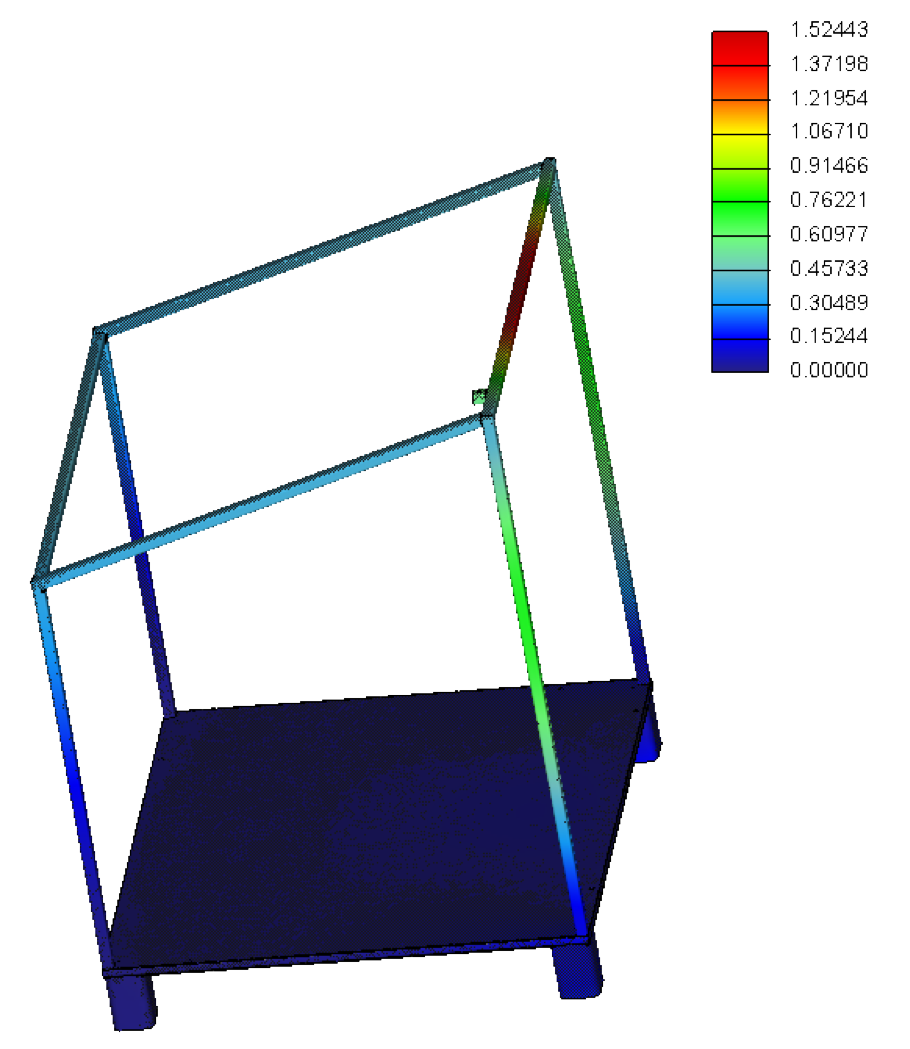

Barras estructurales

Las barras estructurales son una de las piezas clave en el contenedor. Sobre ellas reposa todo el peso del resto de piezas de las que se compone el contenedor.

Estas barras son de sección cuadrada de 30mm con un espesor de 3mm. Esto favorece no solo el aguante sin problemas de todas y cada una de las piezas sino que no sufriría daño ante ningún acto vandálico.

Las restricciones aplicadas son las de translación y rotación en las superficies que están en contacto con la base dado que en ese punto estarían soldadas. Al realizar la simulación hemos aplicado las fuerzas que ejercerían los componenetes que se colocarían en la parte frontal, dado que es en esa parte donde se apoya el 90% del peso (el resto lo conforma la chapa lateral y superior).

Al aplicar los 3769N (la suma de todos los pesos adicionales) normales al plano del suelo observamos un desplazamiento mínimo, de 1.6mm, en la barra superior frontal. Esto no afectaría lo más mínimo a la estructura del contenedor dado que el resto de piezas tienen tolerancias superiores a 2mm por lo que no se apreciaría en el comportamiento normal del contenedor.

Por otro lado vemos un estrés de Von Misses estable en el 99.99% de la pieza siendo este de 100MPa. En un punto de la soldadura observamos un aumento que llega hasta 500MPa, al tratarse de una singularidad no afecta a la integridad estructural.

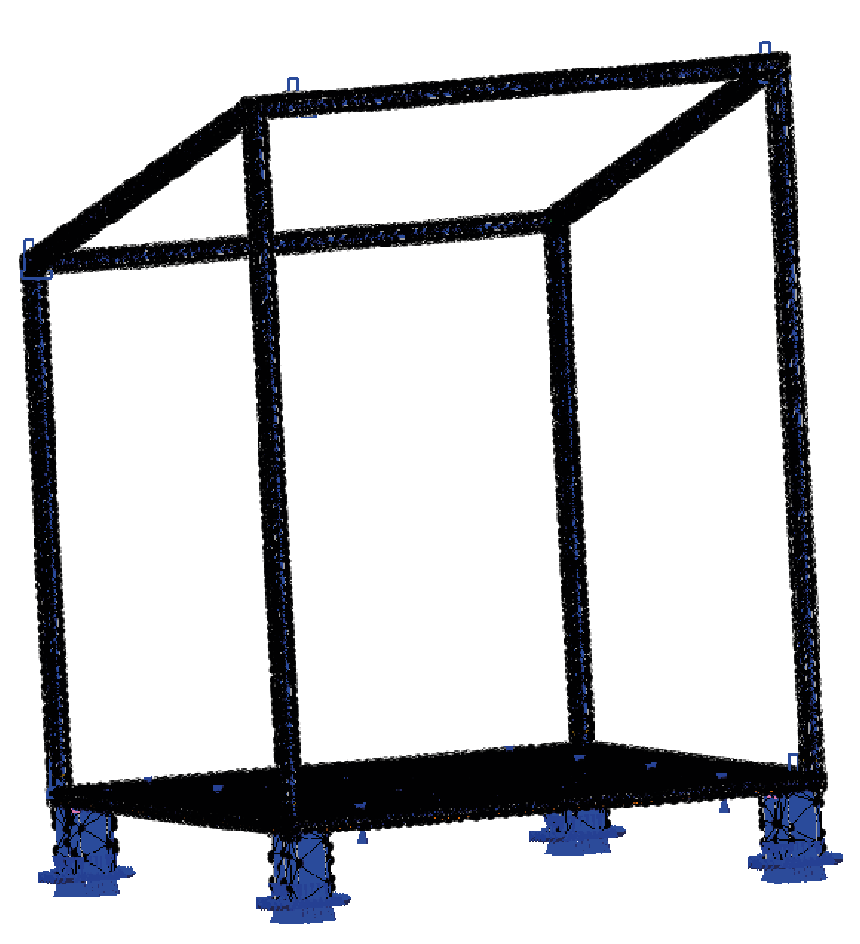

Parte que se ha simulado

Parte que se ha simulado

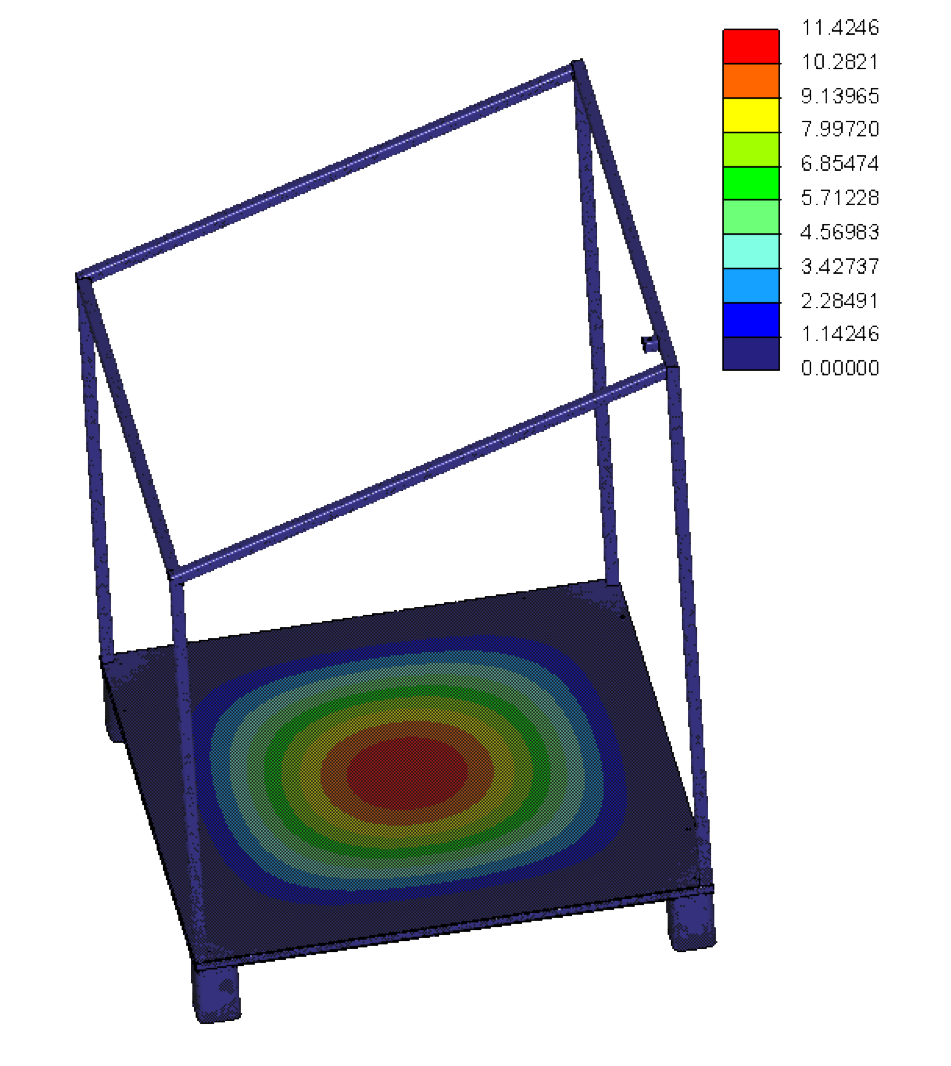

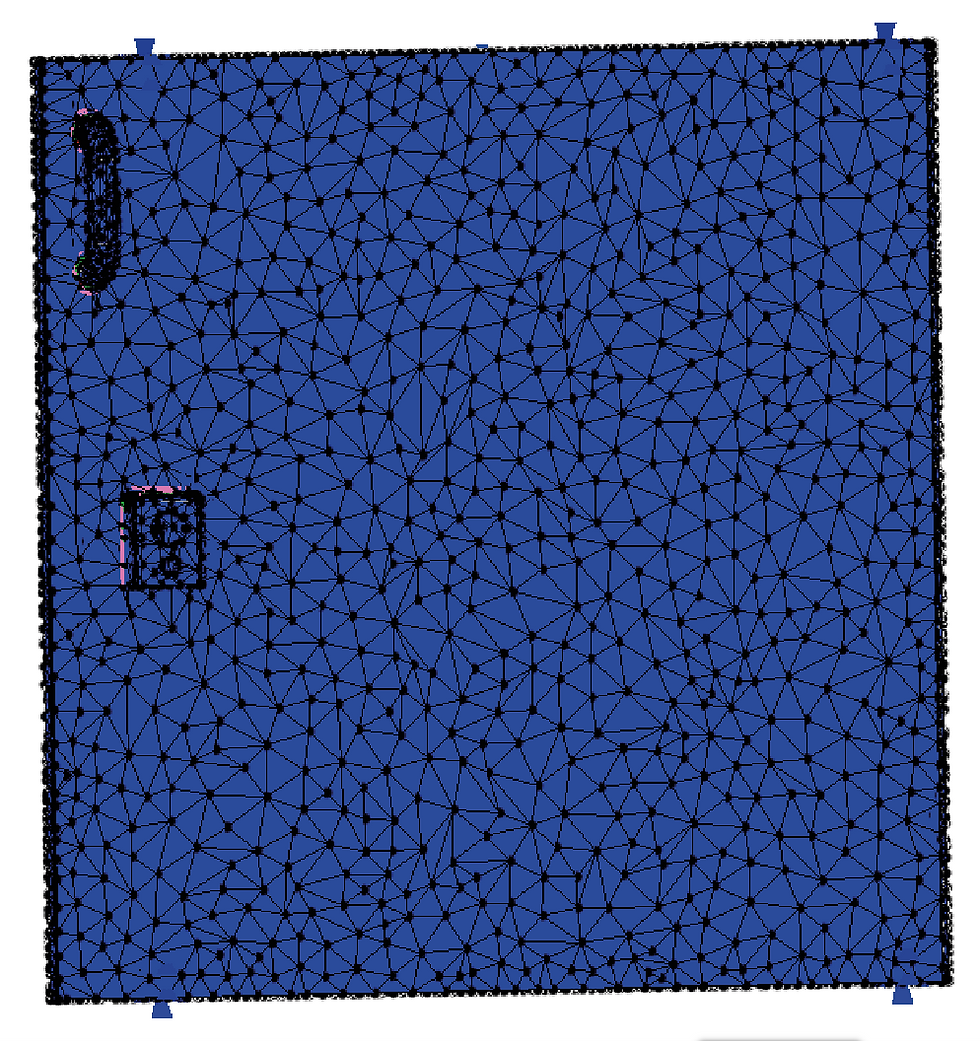

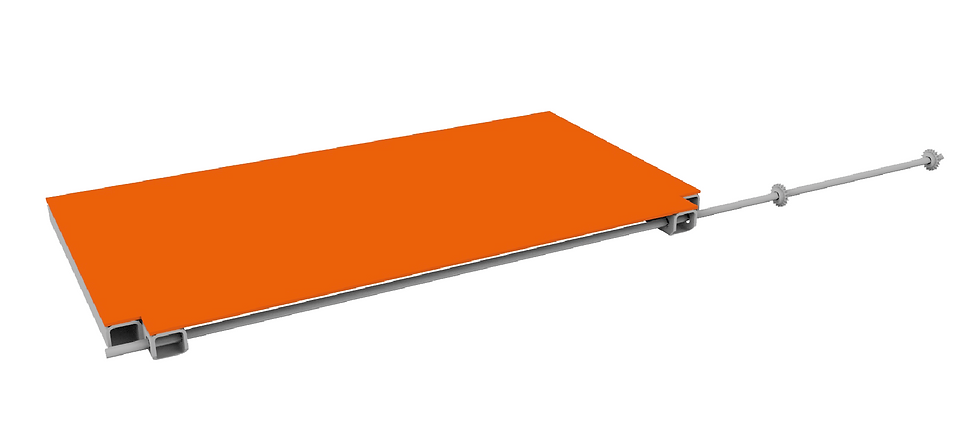

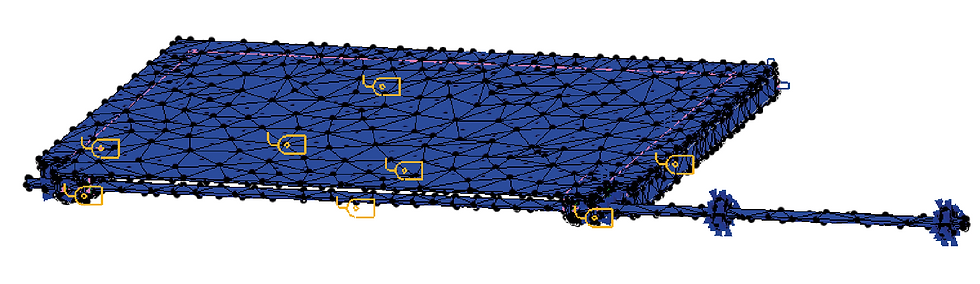

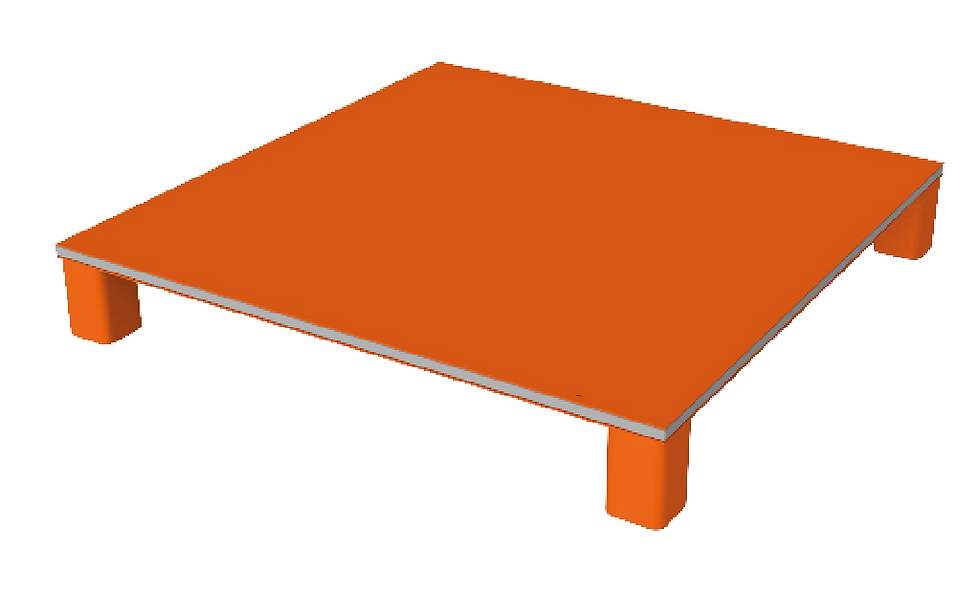

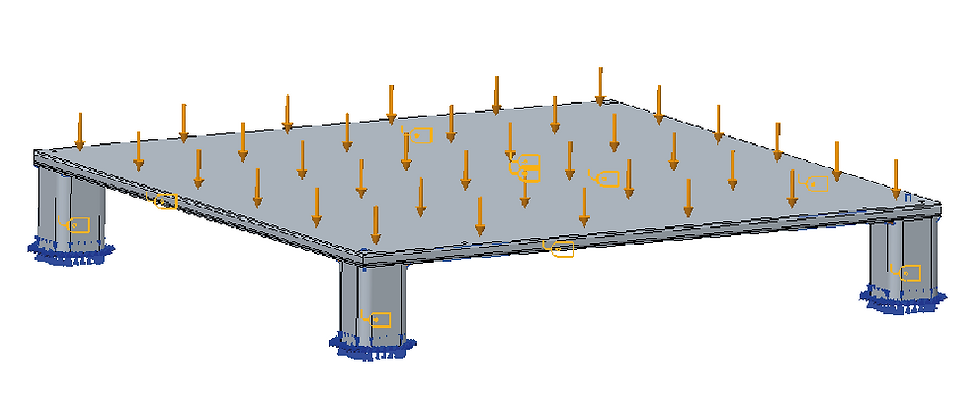

Estructura y Suelo

Tras realizar la simulación de la estructura hemos creido conveniente analizar como quedaría la base sumándole los pesos de las otras piezas. La base se compone de cuatro patas, un marco y dos chapas que recubren el marco. A los pesos de las piezas les hemos sumado el peso de las bolsas teniendo en cuenta que el contenedor tiene una capacidad máxima de 1,44m^3.

Si a cada bolsa le asignamos 4kg y un volumen de 300x300x300mm da un resultado de 51 bolsas con un total de 204kg, por lo tanto 2000N.

Al aplicar el análisis hemos observado un ligero desplazamiento en la la parte central de la base de 11,4 mm que no influye nada en el resto de componentes.

Para que este desplazamiento fuese inferior proponemos aplicar una barra que cruce en diagonal la estructura de la base. De es esta forma se evitaría cualquier desplazamiento de la base y por lo tanto que llegase a combar más con los años afectando de manera definitiva al resto de componentes del contenedor.

Parte que se ha simulado

Tiene un total de 159481 elementos

Parte que se ha simulado

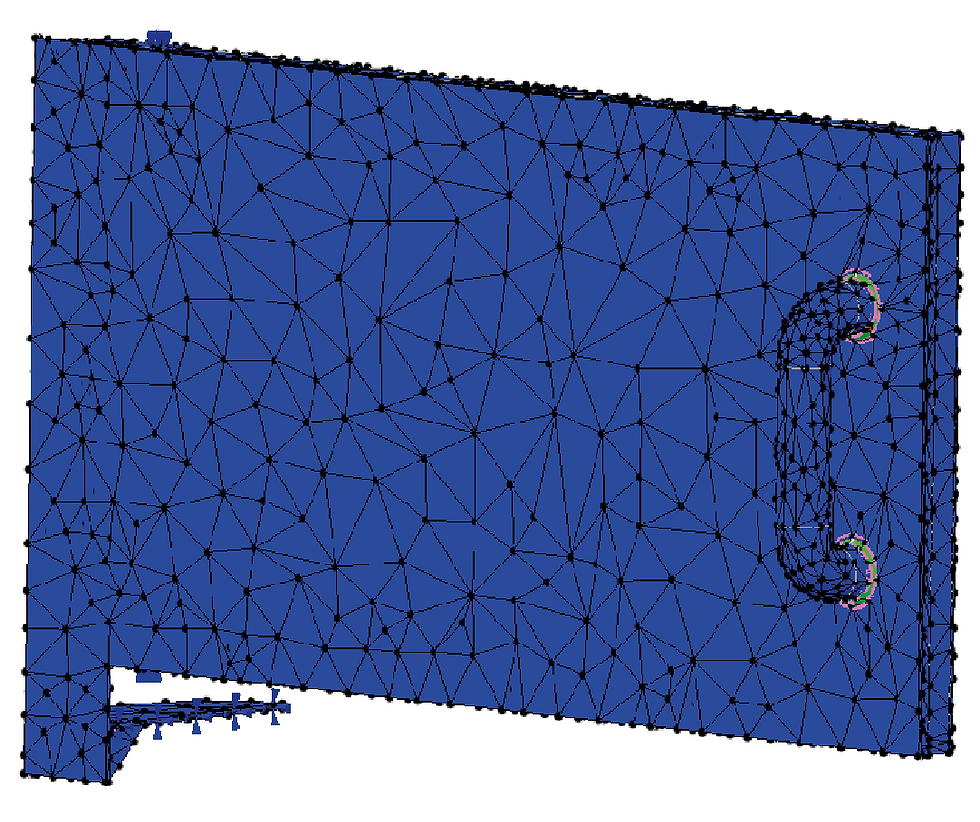

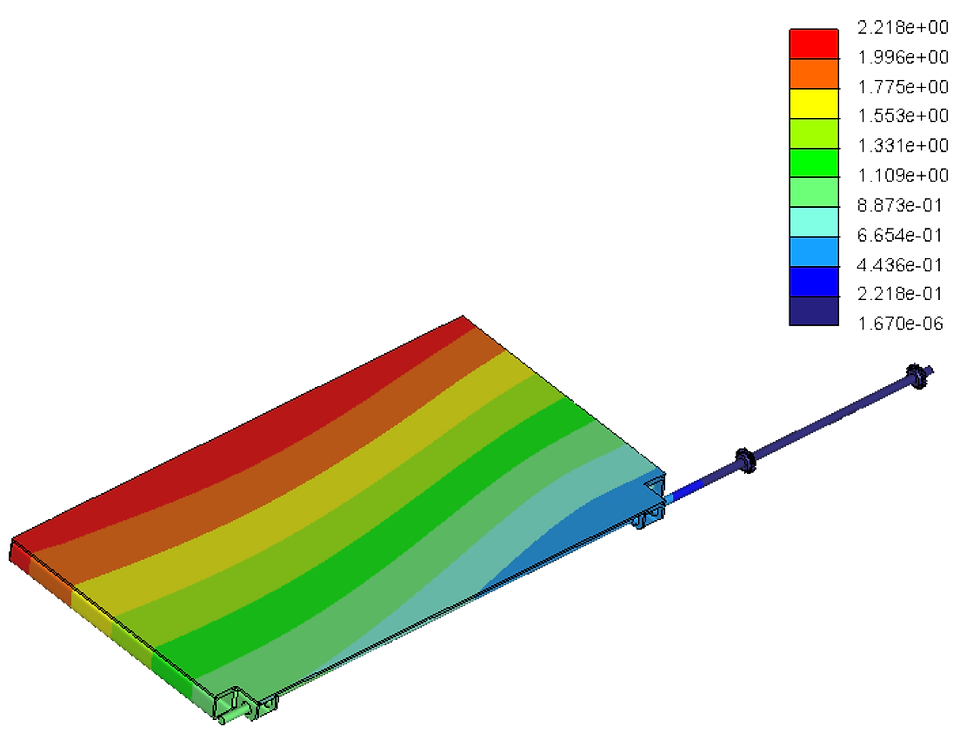

Estructura Elevada

Tras un análisis estático de la estructura hemos decidido comprobar la estabilidad estructural durante el transporte del contenedor.

De esta manera hemos simulado el transporte con una carretilla elevadora/toro. En base a ello hemos aplicado las restricciones de translación solo en la parte de la base que estaria en contacto con las palas de la carretilla.

Al analizar los resultados concluimos que la estructura se mantiene firme y sin desplazamientos que lleguen a afectar a la integridad del contenedor lo más mínimo.

Vemos que el Von Misses es tan solo de de 75MPa en el punto máximo a excepción de una singularidad en la soldadura que sujeta la puerta pequeña (barra frontal superior).

Asimismo el desplazamiento que sufre se ve compensado por la separación de las palas (500mm) y la gran superficie de estas. Cabe comentar que el marco estructural proporciona una ayuda sufieiciente para mantener la forma inicial del contenedor.

Parte que se ha simulado

Tiene un total de 159481 elementos

Parte que se ha simulado

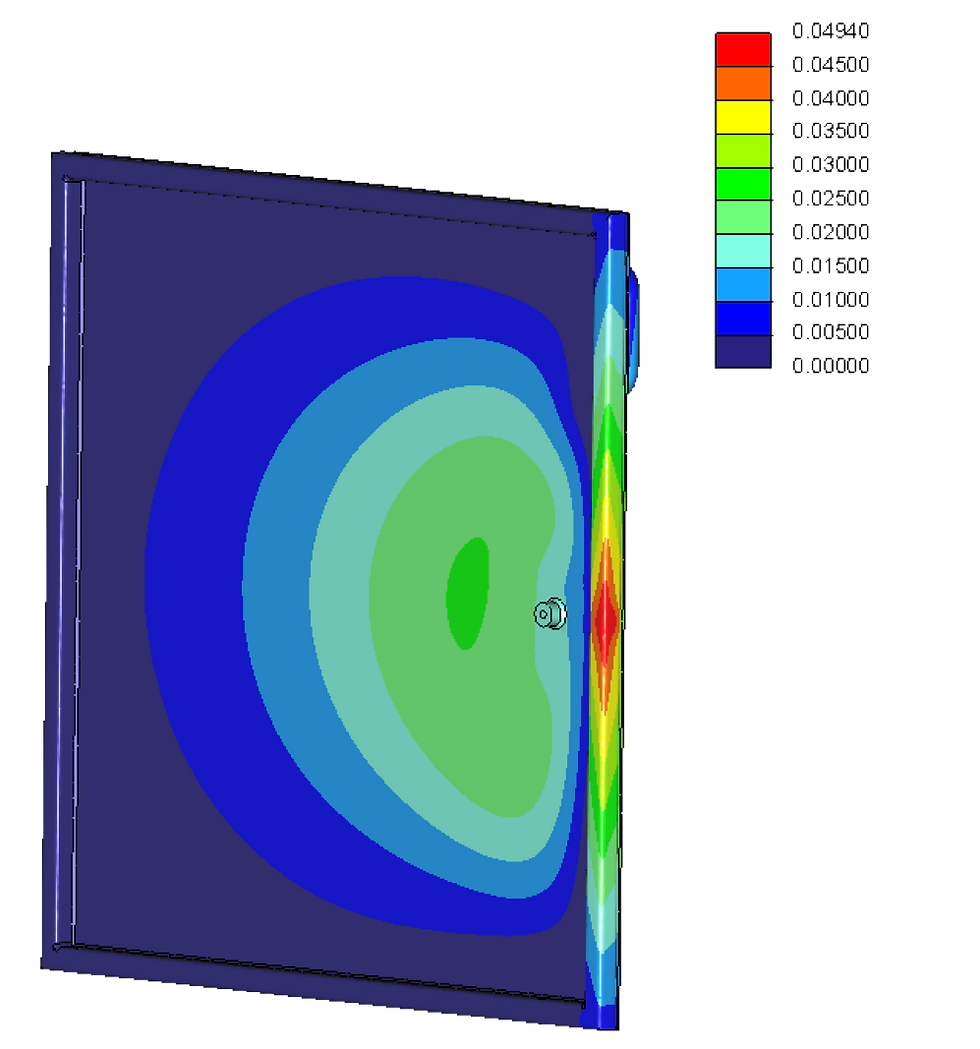

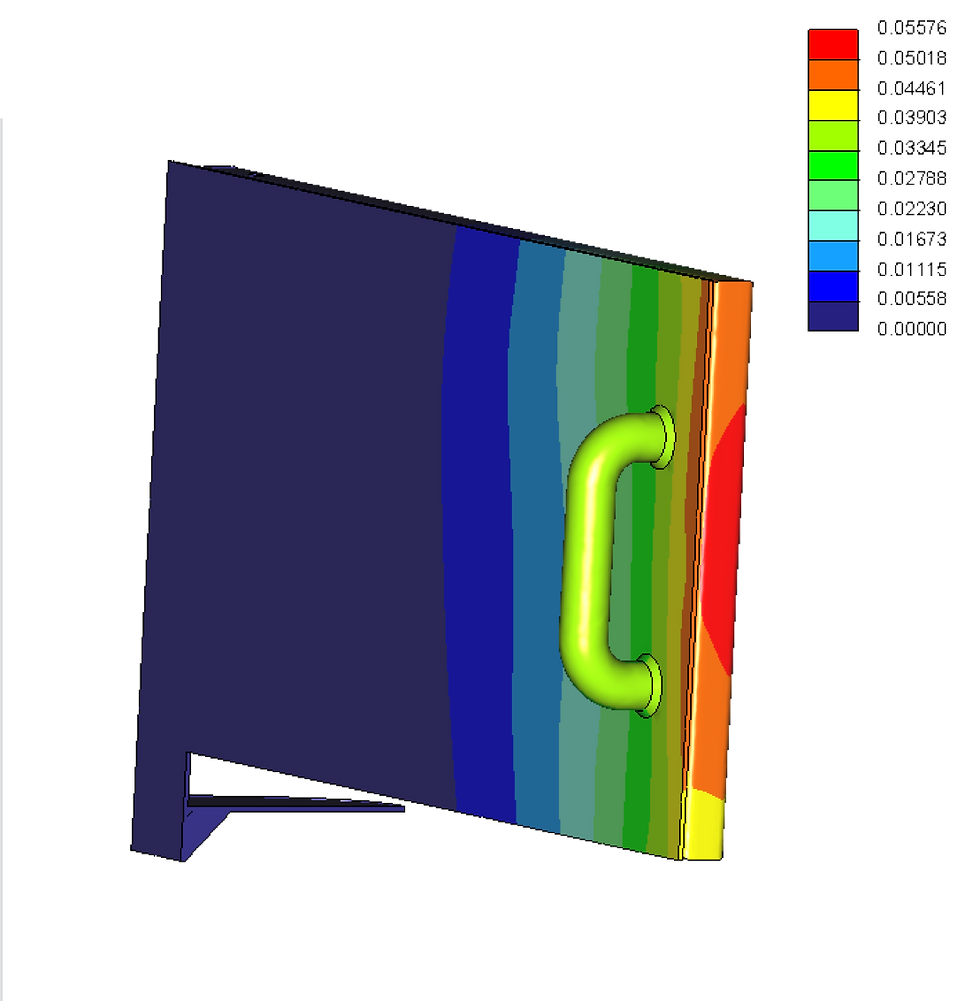

Puerta Grande

La puerta de extracción de bolsas está compuesta por un marco que conforma la estrucura. Éste está soldado a la chapa exterior. El movimiento de apertura de la puerta, de forma lateral,es facilitado por dos visagras colocadas en el marco, en el lado contrario del mango. Es allí donde hemos puesto las restricciones de translación.

En el primer análisis hemos aplicado tan solo el peso de la puerta. El resultado es que la puerta, con un Von Misses de 0.03Mpa y un desplazamiento de 0.00001mm, funcionaría a la perfección en condiciones normales.

Por eso hemos decidido simular las fuerzas que podria ejercer una persona con una palanca al intentar forzar la puerta.

En esta segunda simulación sobre la puerta grande hemos aplicado unas segundas restricciones que equivaldrían a las barras de 10mm de diametro que bloquearían la apertura de la puerta. Como equivalente a la palanca que ejercería hemos aplicado una fuerza de 1470N (150kg).

El resultado que vemos a nivel de Estrés Von Misses es bastante superior pero no llegaría a romper la pieza. Esto se ve con mayor claridad en el desplazamiento que sufre que es menor a 0.05mm.

Concluimos con esto que la puerta aguantaría ante un intento de forzado.

Parte que se ha simulado

Parte que se ha simulado

Puerta Pequeña

Para el análisis de la puerta pequeña hemos realizado una malla simple con el tamaño que viene dado ya que es suficientemente pequeño para poder operar con precisión.

Las restricciones se han impuesto en la translación del eje en el que se coloca la visagra. Se ha tenido en cuenta la gravedad como fuerza que se aplicaría siempre.

A la gravedad le hemos añadido directamente la posibilidad de que la puerta fuese forzada con una palanca que aplicase una fuerza de 150kg (1470N).

El resultado de la aplicación de estas fuerzas es que sufre un desplazamiento despreciable, 0,05mm, en la superficie donde hemos aplicado la palanca.

Si analizamos la puerta vemos que el Von Misses es de un máximo de 82 MPa que no afectarían a la estructura de la puerta.

Parte que se ha simulado

Parte que se ha simulado

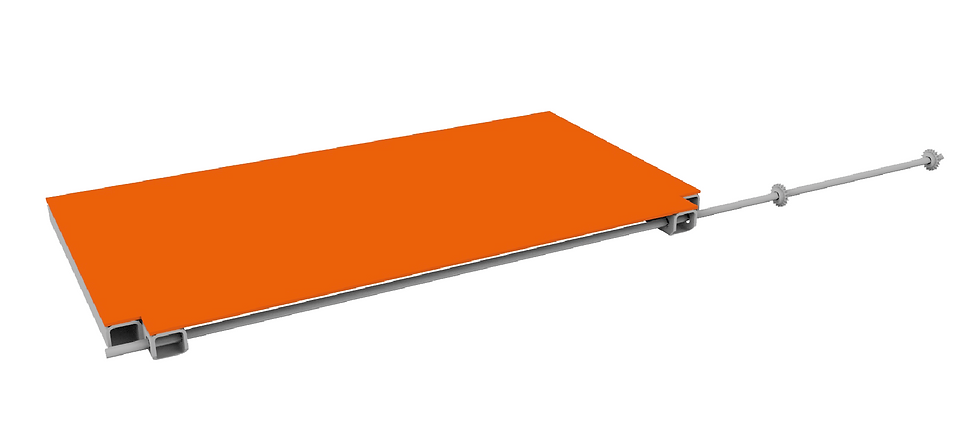

Plataforma

La plataforma de es el elemento del contenedor sobre el cual depositamos la bolsa antes de que entre en el deposito del contenedor.

La fuerza a la que la sometemos en condiciones normales es de 4-5kg, que sería lo que podría llegar a pesar una bolsa.

Ante tan poco esfuerzo hemos decidido aplicar una fuerza de 490N que podria ejercer una persona al intentar forzar la plataforma.

Vemos que el desplazamiento que sufre es mínimo ya que no es mayor a 2mm. Esto deja ver que por mucha fuerza que haga alguien al intentar forzar no variará en nada la forma y no conseguirá acceder al interior del contenedor. Para poder llegar a ver el contenido tendría que ser mayor de 33mm.

Podemos observar una singularidad en una de las soldaduras. El resto de la plataforma no sobrepasa los 250 MPa por lo que soportaría la acción que le hemos aplicado.

Parte que se ha simulado

Parte que se ha simulado

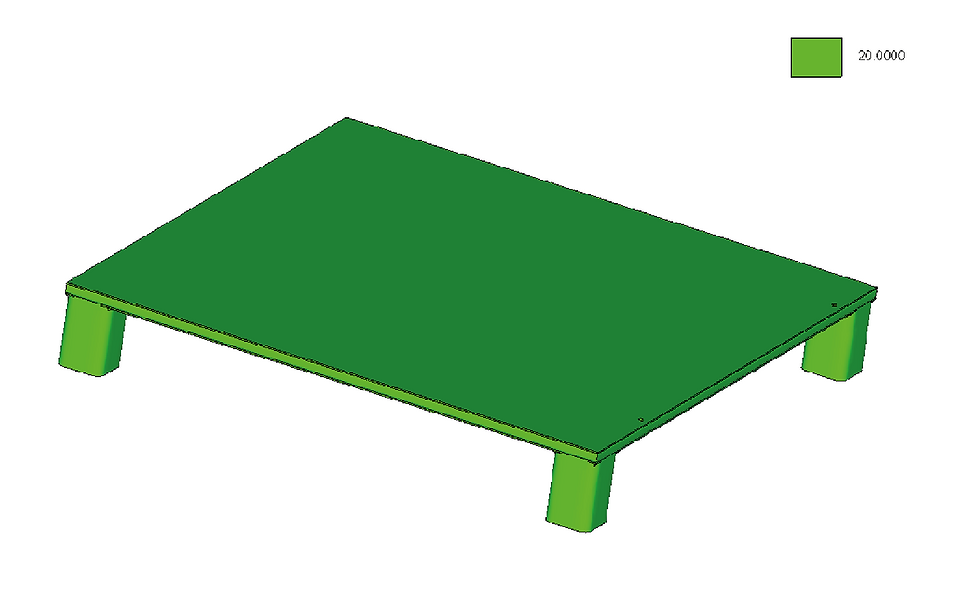

Estudio Estructural de Fatiga

Suelo

Tras efectuar un análisis de fatiga de las fuerzas que ejercería un llenado completo, que equivaldria al peso de 51 bolsas de 4kg (2000N), con 1000000 ciclos podemos observar que no afectaría para nada a la forma ni a la estructura de la base.

Parte que se ha simulado

Parte que se ha simulado

Estudio Cinemático

En el estudio cinématico hemos aplicado una serie de motores que simulan el uso que haria tanto el usuario que deja la bolsa como la persona que recoje las bolsas del contenedor.

En un primer momento un motor abre la puerta, se deposita la bolsa, otro motor la cierra.

Una vez la bolsa está dentro un motor que baja la palanca deja caer la bolsa y vuelve a subir la palanca.

Por último simulamos la apertura de la cerradura y posterior apertura de la puerta, dejando que el operario retire las bolsas, cierre la puerta y accione de nuevo la cerradura.